亚克力作为一种透明度高、加工性能优良的塑料材料,在广告制作、建筑装饰等领域应用广泛。可是,亚克力具有脆性大、导热性差等特点,对铣削加工工艺提出了特殊要求。所以,掌握亚克力铣刀正确的切削方法,对保证加工质量、提高效率至关重要。那么亚克力铣刀怎么进行切削呢?下面是众业达小编的介绍。

亚克力铣刀进行切削的方法如下:

1、亚克力铣刀选择要点

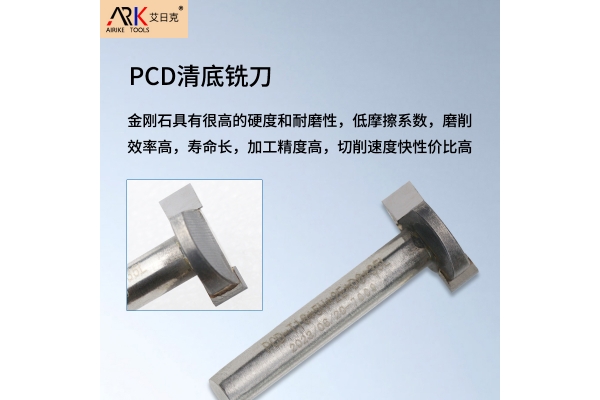

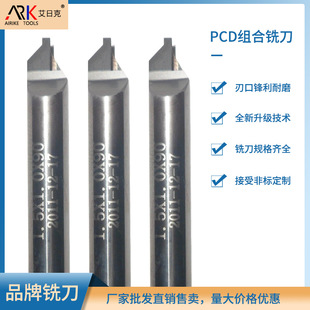

亚克力铣刀通常采用硬质合金材料制成,主要类型包括单刃铣刀、双刃铣刀、螺旋刃铣刀和金刚石涂层铣刀。单刃铣刀排屑效果好,适合粗加工;双刃铣刀加工表面质量好,适合精加工;螺旋刃铣刀切削平稳,适合复杂轮廓加工。

铣刀几何参数对切削效果影响显著。亚克力铣刀前角通常较大(15°-25°),以减少切削力和热量;后角一般取10°-15°,避免摩擦;螺旋角粗加工时较小(20°-30°),精加工时较大(30°-45°)。刃口必须锋利,刃口半径应小于0.01mm,以保证切削质量。

2、切削参数的优化

合理的切削参数是保证加工质量的关键。亚克力铣削的切削速度通常控制在200-400m/min范围内,高转速有助于减少切削力和毛刺。进给速度相对较低,粗加工时取0.1-0.3mm/齿,精加工时取0.05-0.15mm/齿,过高会导致崩边和表面粗糙。

切削深度需要分层控制,粗加工时每层不超过刀具直径的1/2,精加工时控制在0.5-1mm范围内。对于厚板材,应采用分层切削策略,每层深度逐渐减小,以减少内应力集中和变形风险。

3、切削路径与加工策略

科学的切削路径规划对亚克力加工质量至关重要。应遵循"先粗后精"、"分层切削"和"顺铣优先"的原则。粗加工采用大参数快速去除余量,精加工采用小参数保证表面质量。分层切削可有效控制切削力和热量,避免材料过热变形。

路径规划上,应避免刀具突然切入或切出,采用圆弧过渡或螺旋下刀方式,减少冲击和振动。对于轮廓加工,优先采用顺铣方式,可获得更好的表面质量和尺寸精度。加工内角时,应使用半径合适的刀具,避免应力集中导致开裂。

4、冷却与排屑控制

亚克力导热性差,切削过程中容易产生热量积聚,导致材料软化或变形。通常采用风冷或雾化冷却方式,避免使用液体冷却剂可能引起的应力开裂。风冷压力一般控制在0.4-0.6MPa,气流对准切削区域。

排屑控制同样重要,亚克力切屑呈粉末状或带状,容易堆积影响加工质量。优化刀具几何参数和切削路径可改善排屑效果,如采用大螺旋角刀具、增加容屑空间等。深腔加工应定期清理切屑,避免堵塞。

5、质量检测与安全操作

亚克力加工质量检测包括尺寸精度、形状精度、表面质量和透明度等。尺寸精度采用卡尺或三坐标测量机检测;表面粗糙度要求Ra值在0.8-1.6μm范围内;外观不允许有裂纹、崩边、明显划痕等缺陷。

安全操作方面,操作人员应佩戴防护眼镜、口罩和手套,机床应安装防护罩和急停装置。刀具使用后应及时清理,定期检查磨损情况,存放时采用专用刀具盒避免损坏刃口。

综上所述,亚克力铣刀切削需要综合考虑刀具选择、参数设置、路径规划、冷却排屑等多方面因素。通过科学选择刀具,优化切削参数和加工策略,加强冷却排屑控制,解决常见问题,完善质量检测和安全操作,才能实现亚克力材料的高质量铣削加工,满足各种应用场景的要求。