金刚石铣刀是加工硬质合金、陶瓷及高硅铝合金等难加工材料的终极利器。但这把利器的性能能否充分发挥,同时保证其昂贵的成本不被浪费,完全取决于切削参数的设定。错误的参数不仅会导致加工质量差、效率低下,更可能引发刀具的瞬间崩裂。那要如何设定金刚石铣刀的切削参数呢?下面是众业达小编的介绍。

如何设定金刚石铣刀的切削参数?

一、核心三要素:

切削参数主要由主轴转速、每齿进给量和切削深度三部分构成,它们相互关联,共同决定了切削过程的状态。金刚石刀具的核心特点是“高速”,其切削速度通常远高于硬质合金刀具,以降低单颗磨粒的切削力。与之相对,其每齿进给量通常设定得较小,以避免刀刃崩裂。同时,普遍采用“小切深、快走刀”的策略,通过减小切削深度来保护脆弱的刀刃,减小振动和冲击。这三者必须协同设定,才能发挥好的效果。

二、关键影响因素:

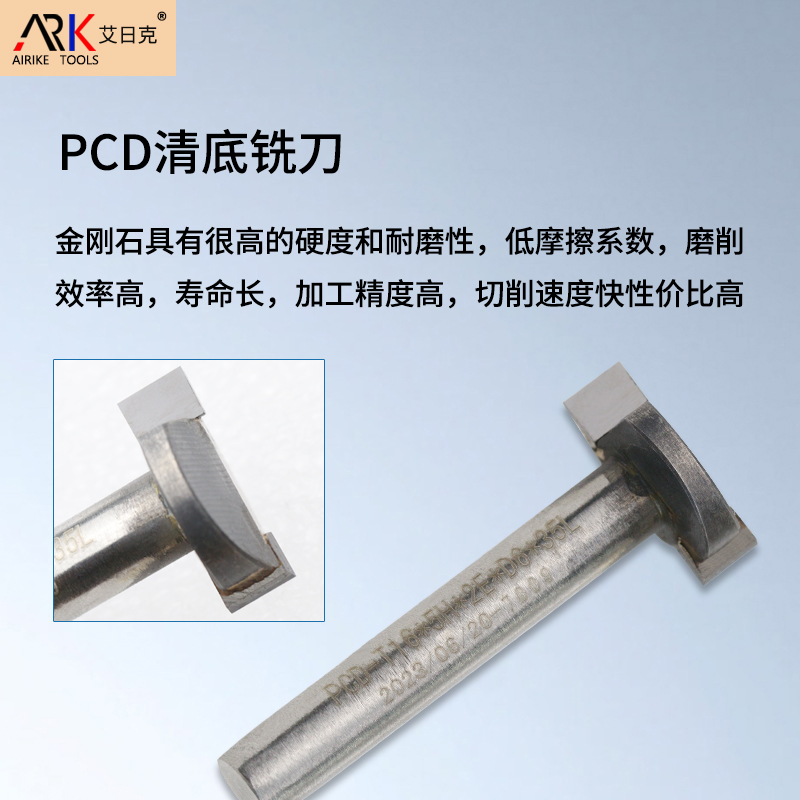

设定参数不能脱离实际工况,必须综合考虑三大因素。首先是工件材料,其硬度、韧性和导热性是决定参数的首要依据,加工高硅铝合金和硬质合金的参数策略截然不同。其次是刀具类型与几何角度,PCD和PCBN刀具适用范围不同,而刀具的齿数、前角等几何参数也直接影响切削力和参数选择。最后是机床与装夹系统,机床的刚性、主轴的最大转速和功率是限制参数的“天花板”,而牢固的装夹则是实现稳定切削的前提。

三、设定流程与优化策略:

科学地设定切削参数是一个动态调整、持续优化的过程。首先,应参考刀具制造商提供的技术手册,将推荐值作为理想的起始点。接着,在实际加工中进行试切与调整,以推荐值的80%开始,密切观察声音、切屑颜色和机床振动,根据反馈微调参数。最后,根据加工目标进行优化,若以刀具寿命为优先,可适当降低速度和进给;若以效率为先,则应在保证安全和质量的前提下,尽可能提高材料去除率。通过这一闭环流程,才能找到好的平衡点。

所以,设定金刚石铣刀的切削参数绝非简单的数字填写,而是一个基于深刻理解切削原理、综合考虑材料、刀具、机床等多方面因素的系统性工程。它要求操作者具备扎实的理论基础和丰富的实践经验,通过“理论参考-实践验证-反馈优化”的闭环流程,从而找到那个兼顾效率、质量与成本的完美平衡点。