在电子、电气和新能源领域,绝缘材料如环氧玻璃布板(FR-4)、酚醛树脂板、云母板、电木等的应用无处不在。这些材料虽然性能各异,但普遍具有高硬度、高脆性、磨蚀性强以及导热性差的特点。在对其进行铣削加工时,若刀具选择不当,极易出现分层、崩边、毛刺,甚至刀具快速磨损报废等问题。那么如何选择适合绝缘材料铣刀的规格型号呢?下面是众业达小编的介绍。

如何选择适合绝缘材料铣刀的规格型号?

一、核心考量:材料特性与加工要求

选择刀具的第一步,是深入分析被加工对象和最终的加工目标,这构成了选择规格型号的根本依据。

首先,精确识别绝缘材料的种类与特性。不同绝缘材料的物理性能差异巨大,直接影响刀具的选择。例如,加工含有玻璃纤维增强的FR-4时,其对刀具的磨蚀性极强,必须选用耐磨性极高的刀具,如金刚石涂层硬质合金铣刀。而加工相对较软的酚醛树脂或电木时,虽然也需要耐磨的刀具,但对锋利度的要求可能更为突出,以避免材料因挤压而开裂。材料的厚度也是一个重要因素,加工厚板时,对刀具的刚性和排屑能力提出了更高要求。

其次,明确具体的加工任务与质量要求。是进行轮廓切割、开槽,还是钻孔?是粗加工还是精加工?不同的任务对应着不同的刀具类型。例如,进行精密的轮廓切割,通常选用单刃或双刃的立铣刀,以获得更小的切削力和更光滑的侧壁。而开槽则可能需要专门的开槽刀。同时,对加工精度和表面质量的要求也至关重要。如果要求边缘无毛刺、无分层,那么刀具的刃口必须极其锋利,并且需要采用能减少分层风险的几何设计,如“鱼尾”或左旋右旋组合刃。

二、关键规格解析:刀具几何与涂层

在明确了加工需求后,就可以聚焦于刀具本身的具体规格型号。这需要对刀具的几何参数和涂层技术有清晰的认识。

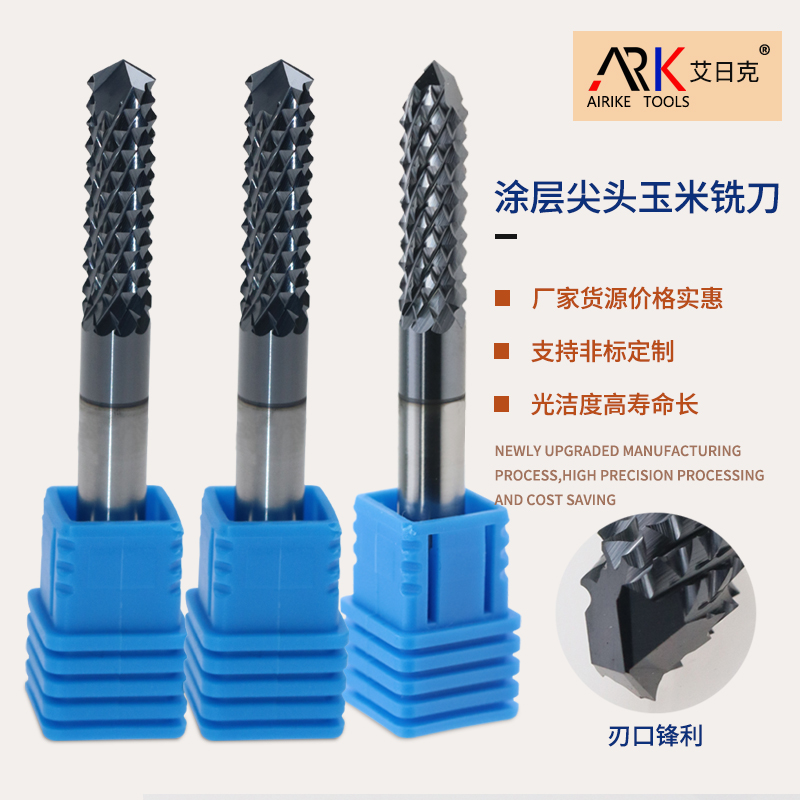

刀具的几何形状是决定切削行为的核心。首先是刃数(齿数),对于脆性的绝缘材料,通常推荐使用单刃或双刃铣刀。较少的刃数意味着更大的容屑空间和更小的切削力,能有效避免材料崩裂和排屑不畅。其次是刃口设计,锋利的刃口是保证切削顺畅、减少毛刺的关键。一些专为绝缘材料设计的铣刀,会采用特殊的“鲨鱼齿”或“波纹刃”设计,将切削力分散,实现更平稳的断续切削,特别适合加工厚板或进行大余量去除。最后是螺旋角与排屑槽,较大的螺旋角有助于实现更平稳的切入,而光滑、宽敞的排屑槽则能确保磨蚀性的粉末状切屑被迅速排出,避免二次磨损。

刀具的材质与涂层是保障寿命的基础。硬质合金是绝缘材料铣刀的基体首选,其高硬度和韧性是基本保障。而涂层技术则是提升耐磨性的关键。对于FR-4这类高磨蚀性材料,金刚石涂层几乎是标配,它超高的硬度能提供无与伦比的耐磨保护。对于其他绝缘材料,优质的类金刚石(DLC)或氮化铝钛(TiAlN)涂层也能有效延长刀具寿命。

综上所述,选择适合绝缘材料的铣刀规格型号,是一个基于深刻理解、逻辑清晰的决策过程。它始于对材料特性和加工需求的精准分析,落脚于对刀具几何形状、材质涂层的科学选择。只有将这三者紧密结合,才能为特定的绝缘材料加工任务,匹配到合适的绝缘材料铣刀,从而在保证加工质量的同时,实现生产效率和成本效益的最优化。