碳纤维复合材料以其轻质高强的卓越性能,在航空航天、高端汽车、体育器材等领域的应用日益广泛。可这种材料的高度各向异性、分层结构以及对热量敏感的特性,使其在加工过程中,极易出现分层、撕裂、毛刺等缺陷,导致精度严重下降。因此,提高碳纤维铣刀的加工精度,非常重要。那么如何提高碳纤维铣刀的精度呢?接下来,众业达小编就针对这个问题来为大家介绍下。

提高碳纤维铣刀精度的方法如下:

一、刀具的几何形状与材料选择

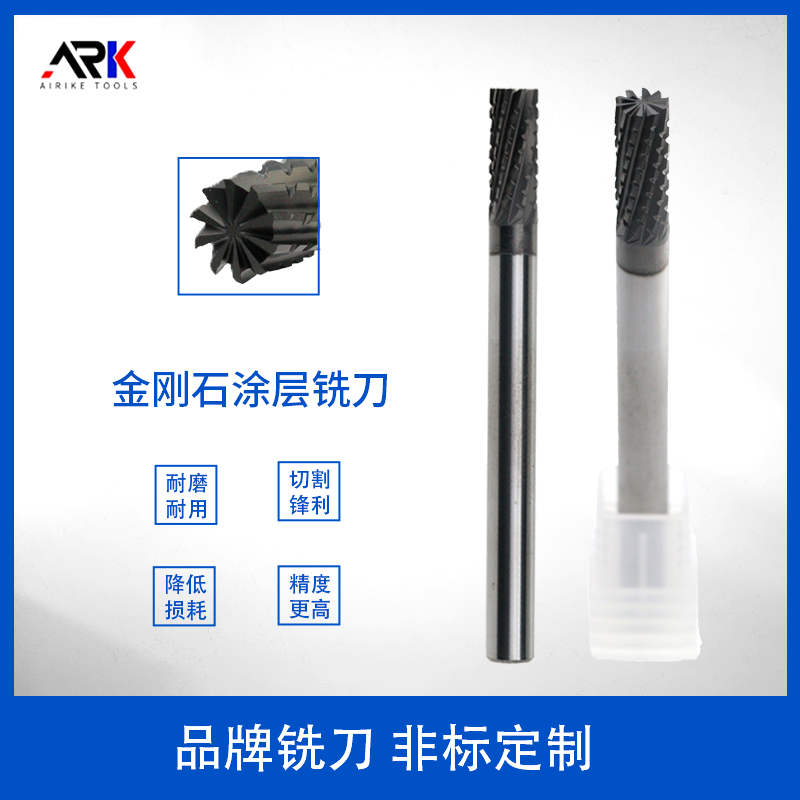

提高精度的第一步,是为碳纤维这种特殊材料“量身定制”合适的铣刀。这主要体现在刀具几何形状和刀具材料两个方面。在几何形状上,专为碳纤维设计的铣刀通常具有非常锋利的切削刃和特定的前角,以实现“剪切”而非“挤压”材料,从而最大限度地减少分层和毛刺。常见的有“左旋右倾”或“双螺旋”设计的铣刀,它们能将切削力导向工件内部,有效抑制层间分离。此外,采用“鱼鳞”状或锯齿状的切削刃,可以使切削过程更平稳,减少振动。在刀具材料上,必须选择高硬度、高耐磨性的材料,如聚晶金刚石(PCD)或化学气相沉积(CVD)金刚石涂层刀具。这些材料不仅能保持长时间的锋利度,减少因刀具磨损导致的精度下降,其优异的导热性也有助于快速带走切削热,避免树脂基体因过热而软化或烧焦。

二、切削参数与加工路径的优化

有了合适的刀具,下一步便是制定科学的加工工艺。切削参数(即转速、进给速度、切削深度)的优化至关重要。由于碳纤维导热性差,通常采用“高速、小进给、浅切削”的策略。极高的主轴转速(如20000 RPM以上)可以使每个切削刃切除的材料极薄,产生细小的粉末状切屑,避免大块撕裂;较小的每齿进给量可以降低切削力,减少材料分层;而小的轴向和径向切削深度,则能有效控制切削热和刀具的挠曲变形。除了参数,加工路径的规划同样关键。应尽可能保持切削过程的连续性,避免在工件轮廓上突然停顿或改变方向,因为这会导致切削力突变,引发振动和缺陷。采用顺铣方式通常比逆铣能获得更好的表面质量。对于复杂的型腔,合理的走刀路径能确保切削力稳定,从而保证整个加工过程的尺寸精度和表面一致性。

三、设备刚性与环境控制

即使刀具和工艺都达到最优,如果缺乏稳定的外部环境,精度也无从谈起。机床的刚性是基础保障。一台高刚性的高速加工中心,其主轴、床身和各运动部件在承受切削力时变形极小,能够忠实执行预设的加工路径。此外,主轴的动平衡精度必须极高,因为在数万转的转速下,微小的不平衡量都会引发剧烈振动,直接“吃掉”本应属于精度的公差。环境控制也不容忽视。对于精度要求极高的航空航天部件,恒温恒湿的加工车间是必需的,以避免材料因热胀冷缩而产生尺寸误差。同时,采用有效的除尘系统,及时吸走碳纤维粉末,不仅能保护操作员健康,防止粉尘对机床导轨和丝杠的磨损,更能保证加工过程的可视化和测量的准确性,为精度控制提供清洁的环境。

通过上述介绍可以看出,提高碳纤维铣刀的加工精度,始于对刀具几何与材料的深刻理解,核心在于切削参数与路径的精密优化,并以高刚性设备和稳定环境为坚实后盾。这三者相辅相成,缺一不可。只有将碳纤维加工视为一门综合性的科学,而非简单的切削操作,通过在每一个环节上精益求精,才能最终克服这种先进材料的加工挑战,稳定地获得符合严苛标准的高精度、高质量产品。