在雕刻机加工领域,铣刀的耐用性直接关系到加工效率与成本。面对市面上琳琅满目的铣刀材质,如何选择一款既耐用又适合特定加工场景的铣刀,是许多操作者关心的问题。那么雕刻机铣刀哪种材质的耐用呢?下面就跟随众业达小编一起来看看吧!

雕刻机铣刀哪种材质的耐用?

高速钢铣刀:经济实惠但耐用性有限

高速钢是雕刻机铣刀最传统的材质之一。它具有良好的韧性和抗振性,加工普通木材、泡沫等软质材料时表现稳定,且价格相对便宜,适合预算有限的用户。然而,高速钢的硬度和耐磨性相对较低,在加工较硬材料或高速切削时,刀刃容易磨损,耐用性较差。对于要求较高的精密加工或高强度作业,高速钢铣刀往往难以胜任,需要频繁更换或刃磨,从长期来看反而增加了使用成本。

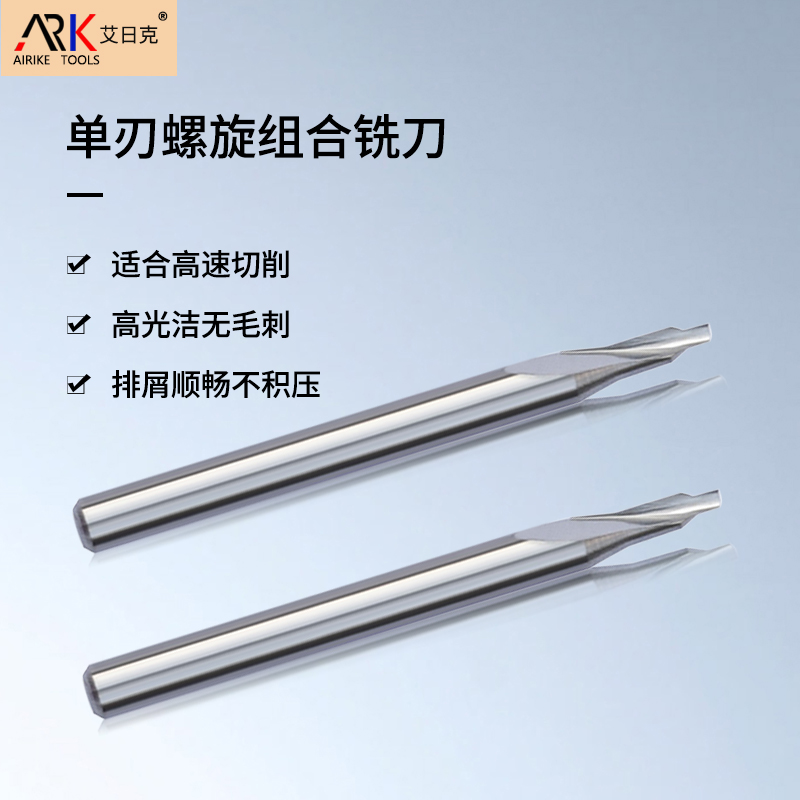

硬质合金铣刀:高耐用性的主流选择

硬质合金铣刀是目前应用最广泛的铣刀材质之一。它由碳化钨、碳化钛等硬质相和钴等粘结剂制成,具有极高的硬度和耐磨性。在高速切削条件下,硬质合金铣刀能保持良好的切削性能,切削速度可比高速钢高数倍,大大提高了加工效率。同时,其抗磨损性能优异,使用寿命远超高速钢铣刀。硬质合金铣刀适用于加工木材、塑料、铝合金等多种材料,是雕刻机用户的主流选择。虽然硬质合金铣刀的初始成本较高,但其耐用性带来的低更换频率,使得综合使用成本更为经济。此外,现代硬质合金铣刀常采用涂层技术(如氮化钛涂层),进一步提升了硬度和耐磨性,使其在更严苛的加工条件下也能保持锋利。

PCD铣刀:极致耐用性,但价格高昂

PCD(聚晶金刚石)铣刀由人工合成金刚石制成,具有极高的硬度和耐磨性,是所有铣刀材质中耐用性最好的之一。PCD铣刀特别适合加工高硬度、高耐磨性材料,如铝合金、镁合金、复合材料等,能在长时间内保持刀刃锋利,显著减少磨损。然而,PCD铣刀的制造成本极高,价格是普通硬质合金铣刀的数倍甚至数十倍。此外,PCD材质对钢材等铁磁性材料不适用,且耐冲击性较差,一旦受到较大冲击容易崩刃。因此,PCD铣刀通常只用于对加工精度和刀具寿命要求极高的特定场合,如航空航天、汽车模具等高端制造领域。

其他特殊材质:陶瓷与CBN

陶瓷铣刀具有极高的硬度和抗磨性,适用于加工高硬度、高强度的难加工材料,如淬硬钢、高温合金等3。然而,陶瓷材质脆性大,耐冲击性差,对机床刚性和操作技术要求较高,一旦切削参数不当或遇到冲击,极易发生崩刃。因此,陶瓷铣刀的适用范围有限,主要在特定的高端加工领域使用。立方氮化硼(CBN)铣刀与陶瓷类似,具有极高的硬度和热稳定性,特别适合加工淬火钢、冷硬铸铁等难加工材料。CBN铣刀的耐高温性能优异,在高温切削条件下仍能保持锋利,但其成本同样高昂,且不适用于加工非铁材料。

综上所述,雕刻机铣刀的耐用性与其材质特性密切相关。高速钢铣刀经济实惠但耐用性有限,适合普通软质材料的简单加工;硬质合金铣刀综合性能优异,是大多数场景下的理想选择;PCD铣刀耐用性最强,但价格昂贵,适用于高端精密加工;陶瓷和CBN等特殊材质则针对特定难加工材料,对操作要求较高。选择时,应综合考虑加工材料的硬度、切削条件、成本预算以及机床性能等因素,才能找到耐用的铣刀材质,实现高效稳定的加工。